在塑料制品行業競爭日益激烈的今天,生產成本控制已成為企業生存與發展的關鍵。位于河南商丘的一家塑料制品企業,近期通過對其核心產品——塑料雙面料槽進行試模工藝優化,成功實現了生產成本的顯著降低,為行業提供了可借鑒的實踐經驗。

塑料雙面料槽廣泛應用于養殖、農業灌溉、工業排水等領域,其市場需求穩定但利潤空間有限。傳統的生產模式中,模具設計、材料利用、成型周期等方面存在優化空間,直接影響了單件產品的綜合成本。商丘的這家企業敏銳地捕捉到這一痛點,決定從試模環節入手,進行系統性革新。

試模,作為模具投入批量生產前的關鍵驗證階段,直接決定了后續生產的效率、質量與成本。此次試模優化主要圍繞以下幾個核心層面展開:

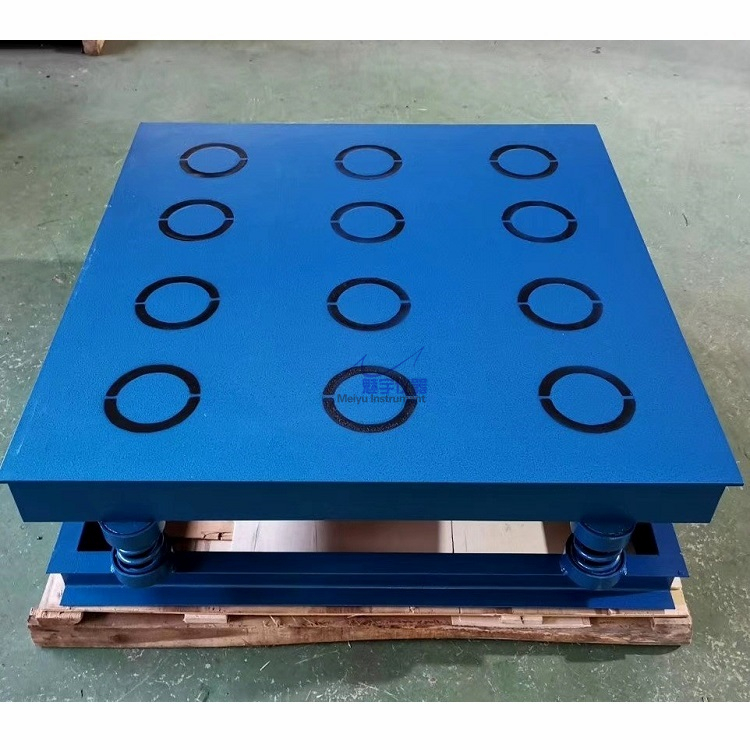

在模具設計上采用了先進的計算機模擬分析技術。通過流體仿真軟件,精確預測塑料熔體在模具型腔內的填充、保壓及冷卻過程,提前發現并修正可能出現的縮痕、熔接痕等缺陷,避免后續因修模或調整工藝參數造成的材料與工時浪費。一次成功的試模,減少了反復調試的次數,縮短了模具交付周期。

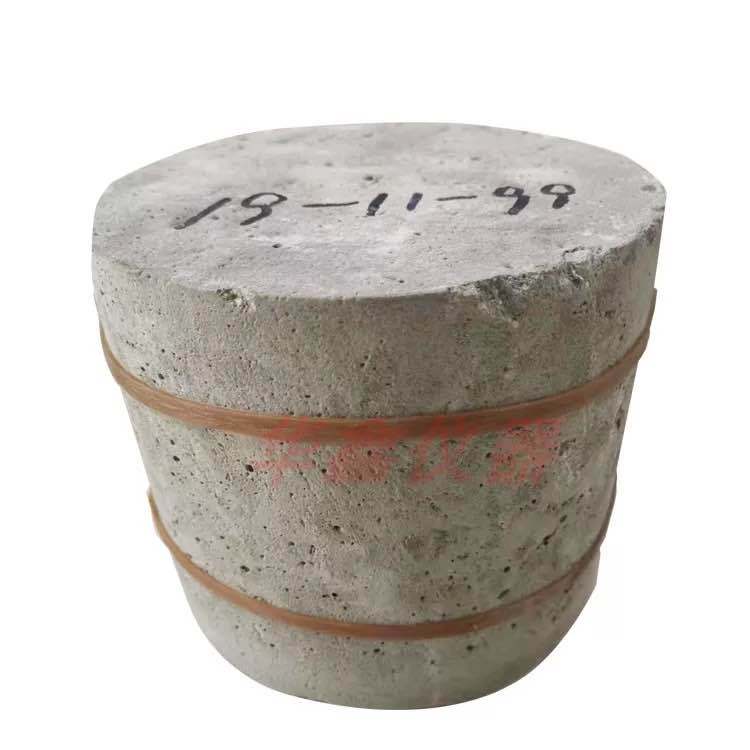

優化了成型工藝參數。針對雙面料槽的結構特點,精確設定了注射速度、壓力、溫度以及冷卻時間。例如,通過調整保壓曲線,在保證產品尺寸穩定性和強度的前提下,減少了材料的過度填充,實現了原料的節約。合理的冷卻水道設計確保了均勻高效的冷卻,將成型周期縮短了近15%,直接提升了單位時間內的產能。

推行了標準化與數據化管理。將試模過程中驗證成功的最優工藝參數形成標準化作業指導書,確保批量生產時的穩定再現。建立關鍵數據(如材料消耗、能耗、工時)的監測體系,為持續的成本分析與優化提供了數據基礎。

本次試模的成功,帶來了立竿見影的經濟效益。初步測算顯示,單個塑料雙面料槽的原材料消耗降低了約5%,能耗下降約8%,綜合生產成本預計可降低10%以上。這不僅增強了產品在價格上的競爭力,也提高了企業的盈利能力和抗風險能力。

更重要的是,此次實踐凸顯了技術創新在傳統制造業中的核心價值。它證明,通過精益求精的工藝改進和前瞻性的技術應用,即使在不進行大規模硬件投資的情況下,也能從生產流程的內部挖掘出巨大的成本潛力。

商丘企業的這一試模經驗,不僅為其自身持續優化產品線奠定了基礎,也為區域內乃至全國同類型企業提供了降低生產成本、實現高質量發展的可行路徑。在降本增效的永恒主題下,持續聚焦于工藝細節的創新與突破,將是制造業贏得市場競爭力的重要法寶。