隨著汽車工業對輕量化、高性能及定制化需求的不斷提升,發動機復雜鑄件的制造技術面臨嚴峻挑戰。傳統鑄造依賴于木模或金屬模具,開發周期長、成本高昂,尤其在小批量試制或復雜結構件制造中靈活性不足。無模快速制造技術為此提供了創新解決方案,其通過數字化手段直接生成鑄型,顯著縮短了產品開發周期。

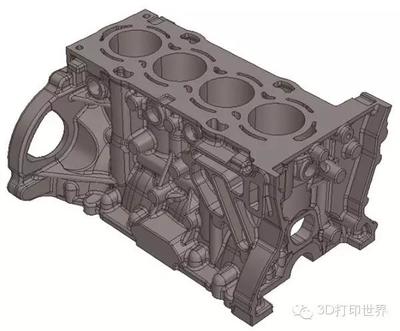

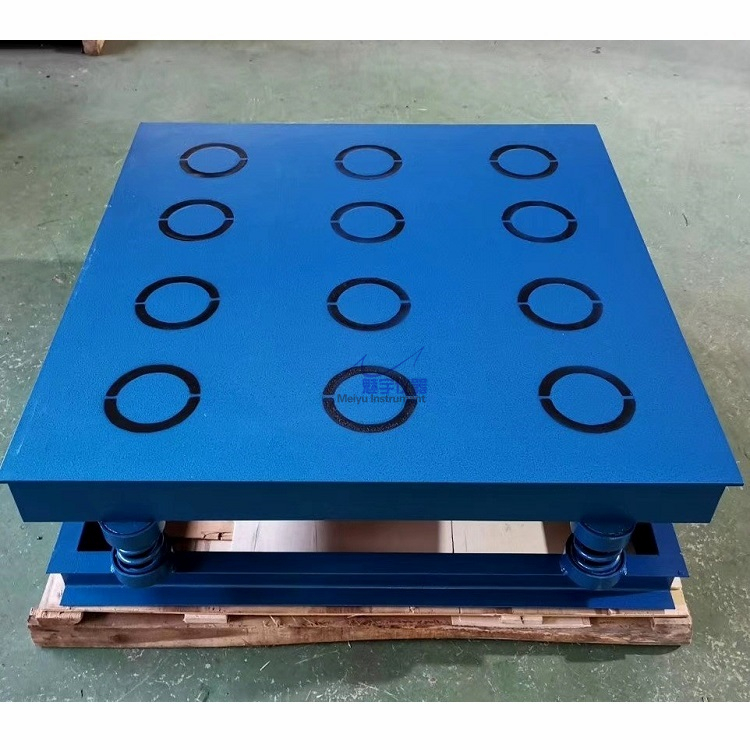

在試模階段,無模快速制造的核心在于利用三維打印、激光燒結或數控切削等技術直接制造砂型或陶瓷型。例如,基于三維打印的砂型制造技術,可直接從CAD模型逐層堆積型砂與黏結劑,實現發動機缸體、缸蓋等復雜內腔流道的一體成型,避免了傳統模具的分型、拔模等限制。

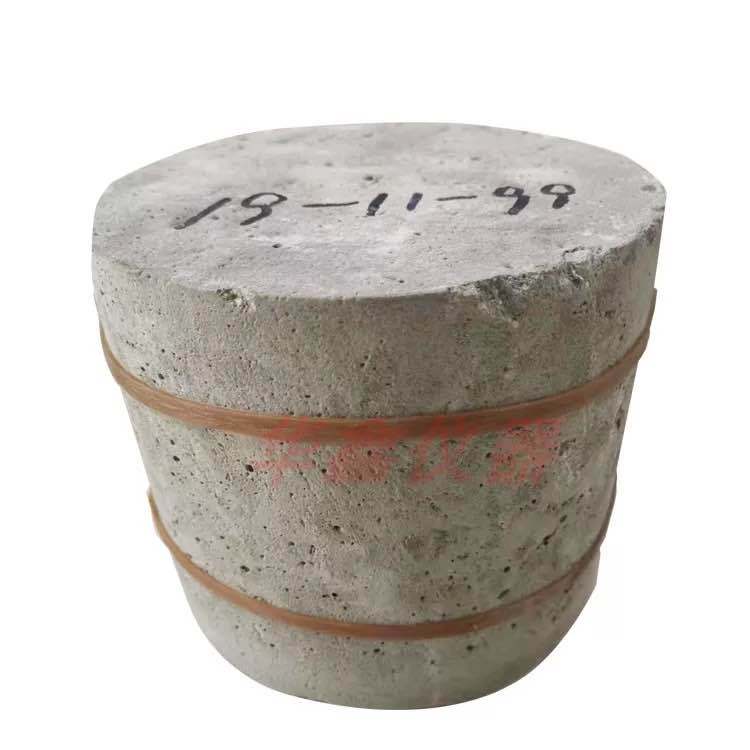

無模試模仍面臨諸多挑戰:快速制造的鑄型在高溫金屬液沖擊下可能發生變形或開裂,影響鑄件精度;砂型或陶瓷型的表面粗糙度與透氣性需精細調控,以防止鑄件產生氣孔、粘砂等缺陷;無模工藝的參數優化(如打印分辨率、黏結劑含量、后處理工藝)需與具體鑄件材料(如鋁合金、鑄鐵)相匹配,這需要通過系統實驗積累數據。

當前研究聚焦于材料-工藝-性能的協同創新:一方面開發高強度、耐熱沖擊的覆膜砂或陶瓷復合材料;另一方面結合仿真模擬預測鑄造過程,優化流道設計與冷卻方案。例如,通過有限元分析金屬液充型與凝固行為,可在無模制造前調整鑄型結構,減少試模迭代次數。

無模快速制造不僅加速了發動機新品的研發進程,還為拓撲優化結構、集成冷卻通道等創新設計提供了可行性。隨著智能算法與多材料打印技術的發展,試模環節有望實現更高精度與自適應調控,推動汽車制造向敏捷化、綠色化邁進。(下文將深入探討工藝優化與案例應用)